冷間ロールパイプフォーミングとは

熱間・温間・冷間を含め、多様なフォーミング形式がありますが、その中でも冷間ロール成形は他の形式に比べ、表面肌の仕上がりが美しく、低コストで成形できるという特徴を持っています。

成形ロールを使用してのパイプの成形方法は、成形ロールに対し、①素管(成形前のパイプ)を押し出して成形する「エクストロール方式」、②素管を引き抜きをして成形する「ドローベンチ方式」、③成形ロールを駆動させることにより素管を前進させる「ロールフォーミング方式」の3種があります。

パイプフォーミングとは

当社の造る角・異形管は、冷間ロール成形(コールド・ロール・フォーミング)によって出来上がります。金属板・管・線材等について高温・温間・冷間を含め多様なフォーミング形態がありますが、以下に当社の成形方法、管(パイプ)のロールフォーミングについて説明させて頂きます。管のパイプフォーミングとは丸管から他の形に変形させ、金太郎飴の様に長手方向何処を切っても同じ形状になる事と理解してください。成形方法は現在3種が知られており、以下に特徴を挙げますが、当社は3種の方式すべてを持ち、厚肉大径用の方式として、エクストロールフォーミング法を昭和47年に自社開発いたしました。製品の形は、角・異形管と様々ですが、高炉・溶協(溶接管協会)メーカーで造らない或いは造ることができない製品を造っております。また、ユーザーの御要望によって様々な希望形状の管を創り上げます。

《成形方式》

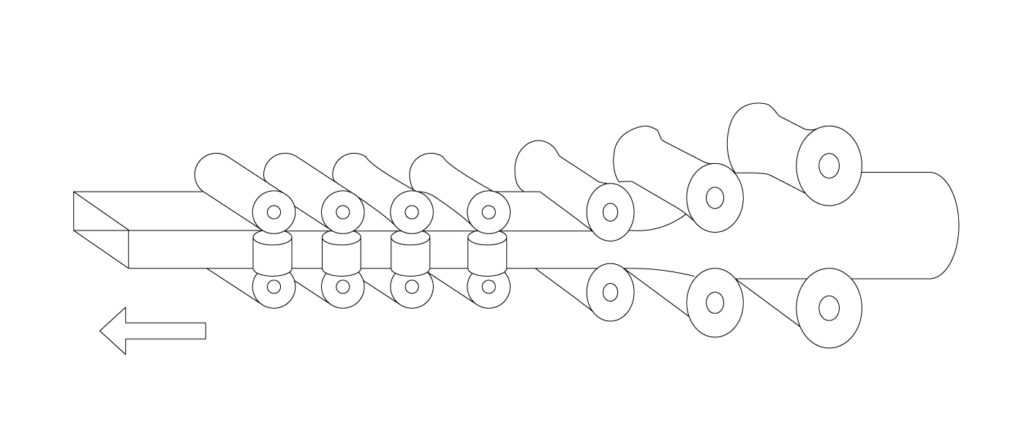

タンデムに配置された複数組の成形ロールに管を通し、漸進的且つ連続的に曲げ加工を加え、目的とする断面形状を有する形状に製造する成形方法です。

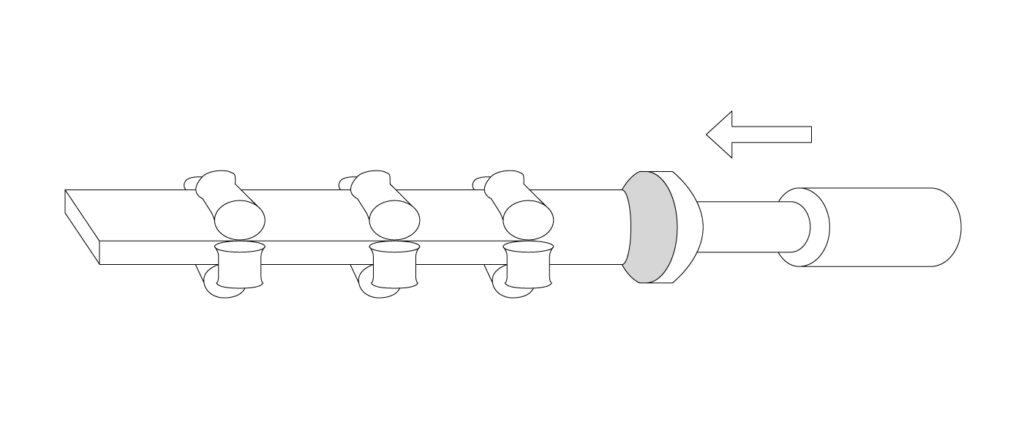

①エクストロールフォーミング方式

パイプを油圧シリンダーの推進力で押出して成形

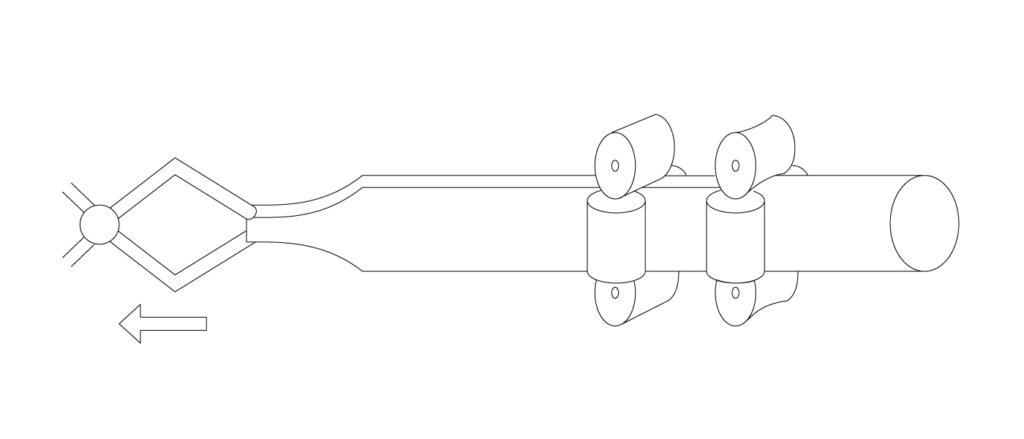

②ドローベンチ方式

パイプをドローベンチ(引抜機)で引いて成形

③ロールフォーミング方式

パイプをロールを駆動により移動させながら成形

材質:炭素鋼鋼管全般(普通鋼、高張力鋼、他)、ステンレス鋼管、銅管、アルミ管 チタン管、他